Anforderungen

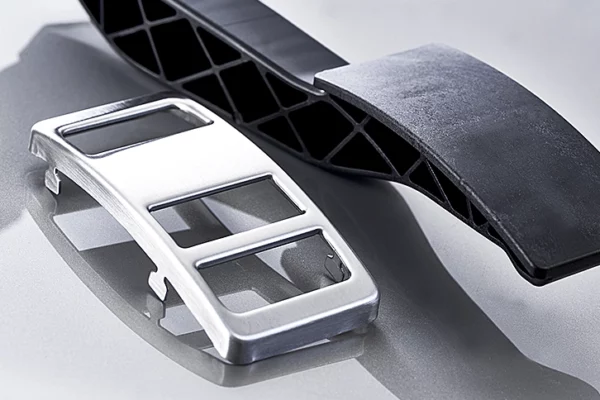

Für einen namhaften Automotive Kunden im Premiumsegment übernahmen wir die ganzheitliche Herstellung eines Fahrpedalgebers. Das Bedienelement besteht aus einer Metall Sportkappe und einem Spritzguss-Grundkörper, die in einem zweistufigen Prozess montiert werden. Neben den hohen Ansprüchen an Ästhetik und Optik, sollte entlang der Bearbeitung sichergestellt werden, dass die Sportkappe formschlüssig und fest sitzt sowie über eine lange Lebensdauer allen Krafteinwirkungen standhält. Zudem galt es Beschädigungen oder Kratzer während des Montageprozesses auszuschließen.

Prozess

Von der Herstellbarkeitsanalyse, dem eigenen Werkzeugbau bis hin zur Auslegung, Entwicklung und Bau der Montageanlagen für die Sportplatten – alle Prozessschritte werden von uns am Standort Oelsnitz abgebildet.

Aufgrund der geringen Stückzahlen entschieden wir uns für einen zweistufigen Prozess, indem zunächst die Metall-Sportkappe über ein vom Kunden gestelltes Werkzeug gestanzt wird. Die Biegevorrichtung zum vollautomatischen Aufpressen der Sportkappen ist eine Spezialanfertigung mit eigens entwickelter Steuerung, um die Freiformflächen zu betätigen. Dabei wird die Kraft über leistungsstarke Pneumatikzylinder aufgebracht. Sensorische Überwachungsmöglichkeiten eröffnen zusammen mit der mechanischen Ausführung einen sicheren Aufpressvorgang der Platte. Über eine Wegmessung wird sichergestellt, dass das Blech bis zum Ende gepresst wird. Die ebenfalls integrierte Zeitsteuerung verhindert, dass Mitarbeiter negativ im Hinblick auf die Stabilität Einfluss auf den Prozess nehmen können. Eine spezielle Schutzfolie sorgt beim Aufpressen dafür, dass alle Bedienelemente gegen Kratzer und Transportschäden geschützt werden und beschädigungsfrei beim Endkunden weiterverarbeitet werden können.

Als Material für den Spritzgussprozess des Grundkörpers verarbeiten wir ein PA6.6 GF40, das über eine besonders hohe Festigkeit und Temperaturbeständigkeit verfügt. Bei der Sportplatte kommt ein hochwertiger Edelstahl zum Einsatz, der alle vorgegebenen Spezifikationen des Herstellers erfüllt. Im Rahmen eines im Vorfeld erarbeiteten Korrekturkonzeptes konnten wir Biegewinkel und Rückenfederung reaktionsschnell anpassen, wodurch die Reproduzierbarkeit in der Serie garantiert wird.

Ergebnis

Aufgrund unserer strategischen Ausrichtung als Produktionsbetrieb mit einem eigenen Werkzeugbau konnten wir das gesamte Projekt mit allen Kompetenzen im Haus abwickeln. Auch für kleine Stückzahlen gelang es uns, ein wirtschaftliches und kundengerechtes Fertigungskonzept mit passgenauen Montagelösungen umzusetzen. Gleichzeitig halten wir uns für die Zukunft alle Möglichkeiten offen, im Falle einer steigenden Stückmenge auch effiziente Automatisierungen und zusätzliche Prüfungen in den Prozess zu integrieren.

Ansprechpartner

Markus Schwab

Sie interessieren sich für unsere Branchenlösungen, möchten sich persönlich von unserer Leistungsfähigkeit überzeugen oder ein Projekt anstoßen?